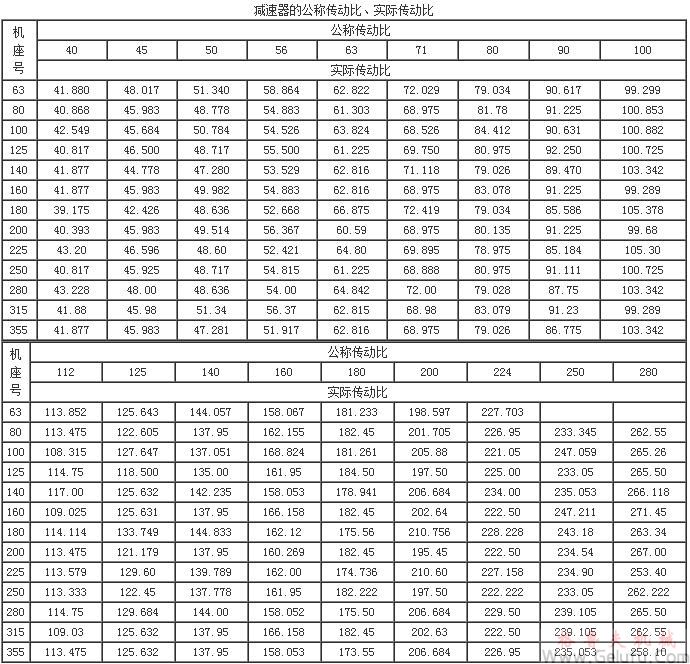

CWG雙級蝸輪齒輪減速機特點

概述

CWG雙級蝸輪齒輪

減速器是由圓弧圓柱蝸杆傳動與硬齒麵圓柱齒輪傳動組合而成的。該係列

減速器主要用於冶金、礦山、化工、建築、紡織、輕工等行業。產品執行Q/320801 JA012-2003企業標準,具有如下特點:

1.中心距、中心高、傳動比采用 先數係的 先數;

2.蝸輪蝸杆參數、齒輪參數及結構均經過計算機 化設計;

3.蝸杆、齒輪采用 質高強度低碳合金鋼,經滲碳、淬火、磨銷,齒麵硬度高,精高高;

4.傳動效率高、噪聲低,與雙級齒輪蝸輪

減速器相比傳動效率可提高10%左右,結構 。性能可靠,為之。

1

減速器均適用於正、反向運轉,輸入軸 高轉速不大於1500r/min。

2 雙軸型減速機工作環境溫度-40℃~+40℃,當工作環境溫度低於0℃時,啟動前潤滑油必須加溫到0℃以上,當環境溫度高於40℃時,必須采取冷卻措施。

1 型號

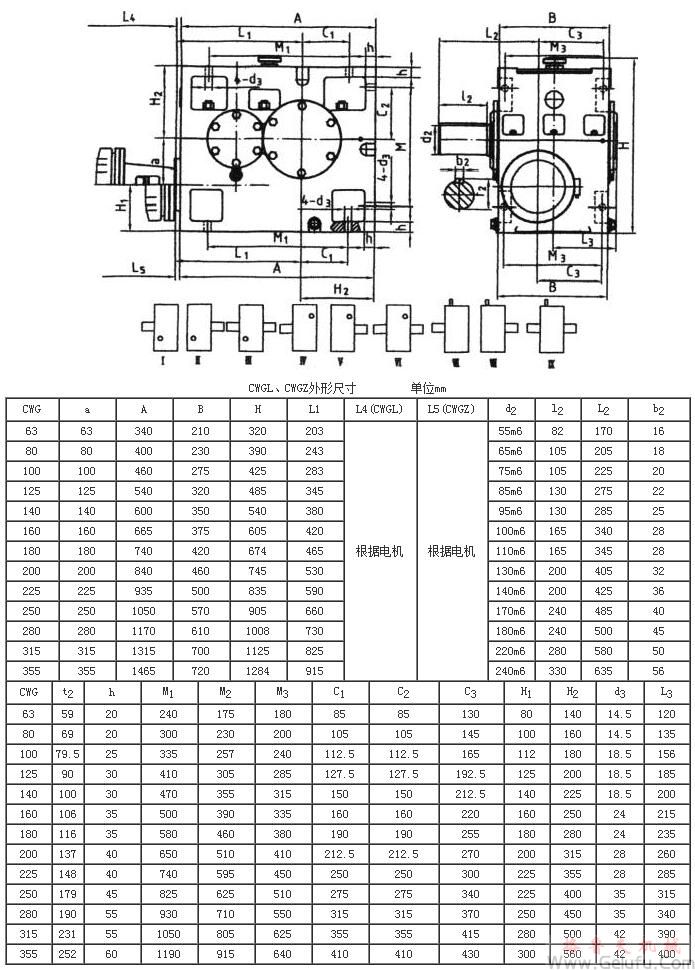

CWGL—電機用聯軸器型雙級蝸輪齒輪

減速器(配Y型普通4極電機)

CWGZ—電機直接聯接型雙級蝸輪齒輪

減速器(配Y型普通4極電機)

注:CWGL、CWGZ

減速器可以配YEJ係列製動電機,配此係列電機時須與廠家聯係。

2 標記示例

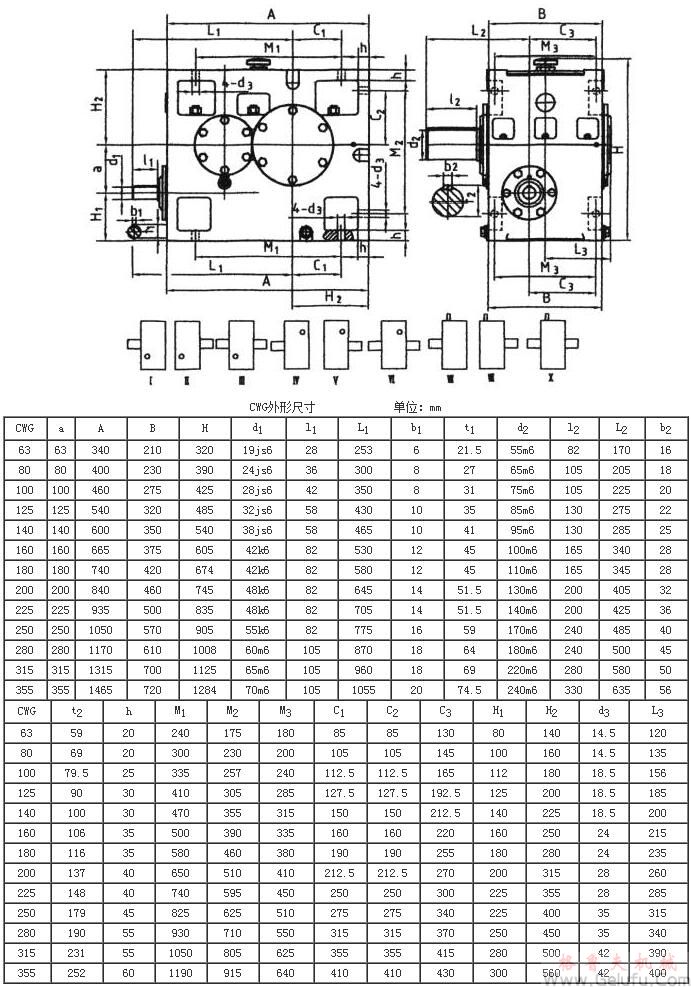

CWGL減速機的裝配型式及外形尺寸

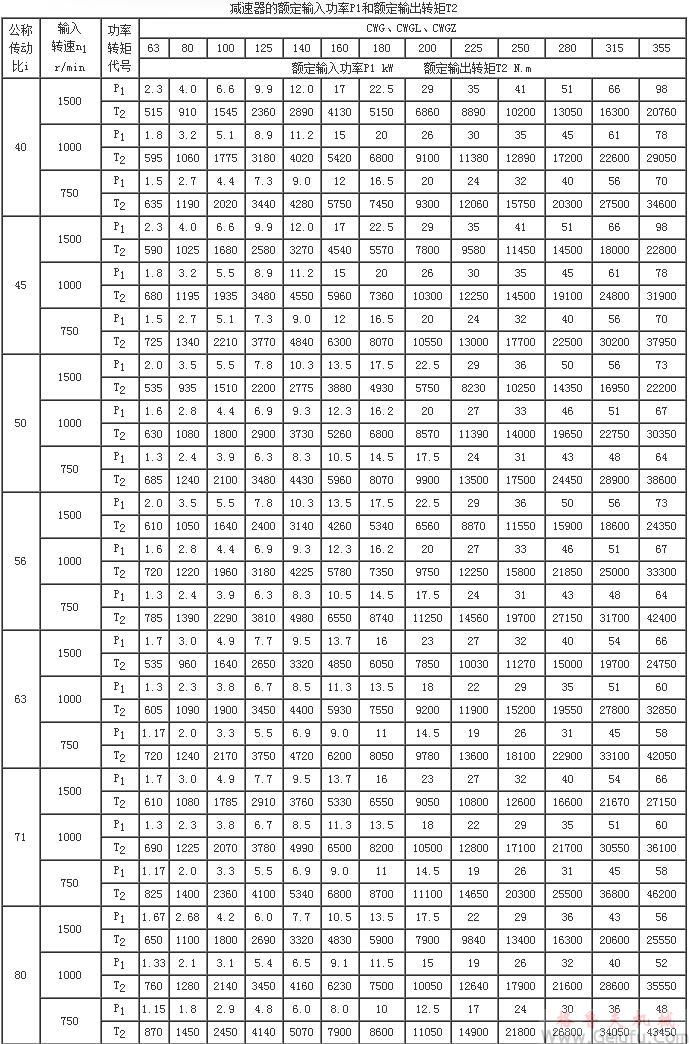

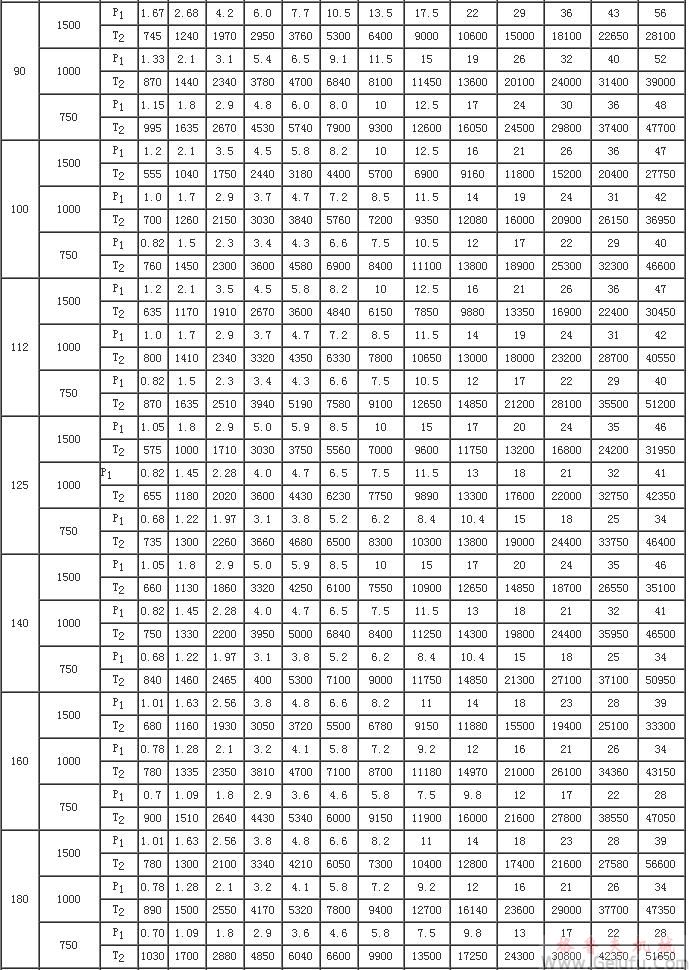

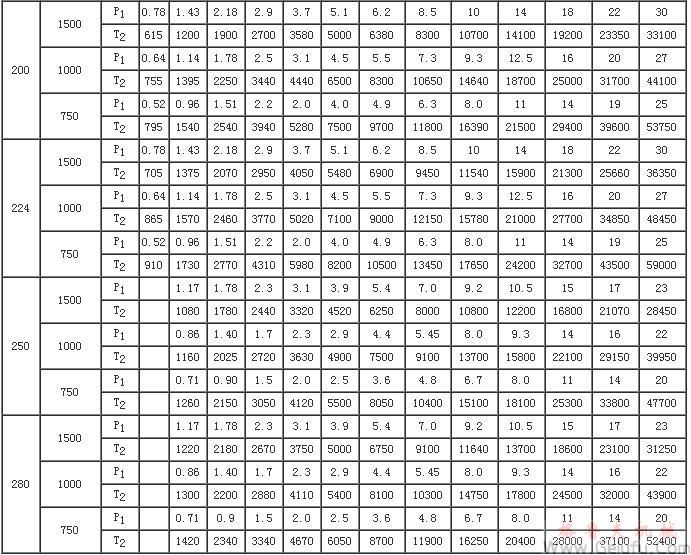

CWG雙級蝸輪齒輪減速機的額定輸入功率P1和額定輸出轉矩T2

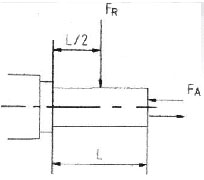

輸出軸軸端徑向許用載荷或軸向許用載荷

|

CWG

|

63

|

80

|

100

|

125

|

140

|

160

|

180

|

|

FR或FA N

|

8500

|

10000

|

12000

|

15000

|

18000

|

21000

|

24000

|

|

CWG

|

200

|

225

|

250

|

280

|

315

|

355

|

|

|

FR或FA N

|

27000

|

31000

|

35000

|

38000

|

41000

|

45000

|

|

注:上表中的許用載荷是根據外力作用於輸出軸軸端的中點確定的

1

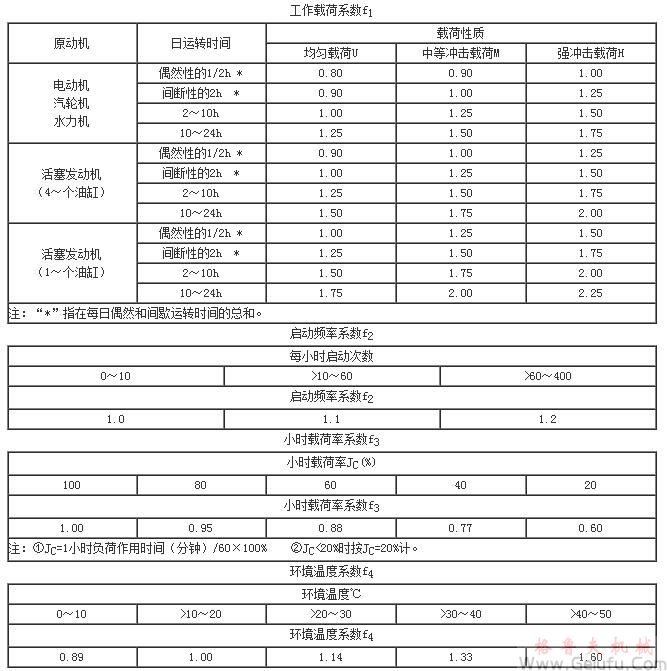

減速器一般采用浸油潤滑。當蝸輪蝸杆齧合滑動速度VS>10m/s時,采用噴油潤滑。

2

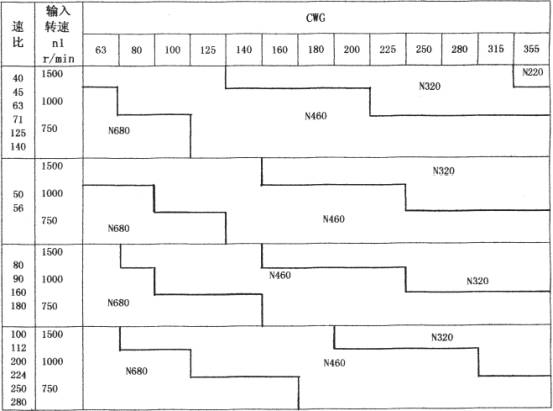

減速器可以根據蝸輪蝸杆滑動速度大小按下表選擇行當的潤滑油。

|

滑動速度VS

|

≤2.2

|

>2.2~5

|

>5~12

|

>12

|

|

潤滑油粘度

|

cst/50℃

|

324

|

225

|

169

|

114

|

|

E/50℃

|

43

|

30

|

22

|

15

|

3

減速器采用蝸輪蝸杆潤滑油。一般情況下潤滑油牌號可由下表直接選取。

蝸輪蝸杆油性能

|

粘度

|

潤滑油

|

|

cst/50℃

|

cst/40℃

|

蝸輪蝸杆油牌號

|

適用滑動速度VS(m/s)

|

|

324

|

612~748

|

N680

|

≤2.2

|

|

225

|

414~506

|

N460

|

>2.2~5

|

|

169

|

288~352

|

N320

|

>5~12

|

|

114

|

198~242

|

N220

|

>12

|

4 軸承一般采用飛濺潤滑,對低轉速軸承或由於結構原因而無法采用油潤滑的軸承采用鋰基潤滑脂潤滑。

5

減速器油池溫升不得超過80℃,油池溫度不得超過100℃。

1.1

減速器安裝前應清除基礎支承麵上的髒物,對混凝土基礎必須鏟毛。

減速器在安裝時,應校準中心線、水平度與相連接部件的相關尺寸,電機與輸入軸、輸出軸與工作機聯接部分的軸線應保證同軸,其誤差不得大於所用聯軸器的允許值。

1.2 裝配聯軸器可以采用熱裝的方法,在壓裝聯軸器時要求受力點在軸上,以免軸承和機體受力而引起變形和破裂。

2.1

減速器在安裝好後在使用前,應按規定注入潤滑油,潤滑油注至油鏡中線位置為止。

2.2

減速器正式使用前,應進行空載運轉,時間不得少於2小時。如發現故障應及時排除,在確無故障後,便可進行負荷試車。負荷應逐步增加,增加須經4個階段:即額定負荷的25%、50%、75%、100%。每個階段運轉時間應以油溫平穩為準,但不得低於2小時。

減速器運轉平穩,不得有不正常的振動、衝擊和噪音等現象,各密封處和結合處不得漏油,各連接件和緊固件不得鬆動。

2.3

減速器在第一次使用時,當運轉為20天後,必須更換新油。在今後的使用中應定期檢查油的質量,對於混入雜質或老化變質的油必須隨時更換。使用時應經常檢查油麵的高度,油麵高度低於零規定高度時,必須及時補充。在一般情況下,對長期連續工作的

減速器,必須三個月換油一次。對於每天工作時間不超過8小時的

減速器,必須每6個月換油一次。

2.4

減速器在每次拆洗後重裝時,對軸承應注入適量的(約占軸承空間的一半左右)潤滑脂。

2.5 在工作中當發現油溫突然顯著升高,溫升超過60℃或油溫超過85℃時、油的質量下降以及產生不正常的噪音等現象,應立即停止使用,檢查原因並排除故障後方可繼續使用。