雙環減速機故障特征故障模式及專家領域知識庫

5.1 引言

雙環減速機是一種新型齒輪裝置,從目前的理論分析、試驗研究和實際應用都證實和發現,雙環減速機運行時振動普遍較大,並隨傳動比的增大及功率的增加而加劇,嚴重時導致環板斷裂,軸承發熱失效,縮短了減速機的使用壽命。

雙環減速機由於自身結構的原因,因此運動特性不同於一般減速機齒輪箱,一是兩偏心軸偏心相位相差180°,偏心軸轉動一周產生兩次過“死點”衝擊現象,二是雙環減速機內有兩根偏心軸,兩偏心軸轉動帶動兩環板做平麵圓運動,使兩偏心軸轉動產生動不平衡,同時兩偏心軸與兩環板及輸出齒輪屬過約束行星傳動,使環板與輸出齒輪之間的齧合不同與一般行星齒輪傳動,由於製造、安裝誤差,使環板內齒與輸出齒輪齧合時產生較大齧合衝擊。因此雙環減速機在運行過程中,存在動不平衡慣性衝擊及製造、安裝誤差造成的過約束衝擊,從而使雙環減速機振動信號中轉頻、環板與輸出齒輪齧合頻率及其倍頻成份幅值高,在雙環

減速機

的故障診斷中,振動信號參數的識別方法不能簡單的等同於一般減速機。

5.2 雙環減速機常見故障特征分析

5.2.1 故障特征參量的定義及選取原則

對於某一具體的故障類型,我們所關心的問題是:l)這種故障通過哪些物理參量表現出來;2)與各物理參量間的關係強弱情況如何。一般而言,對於前一個問題,隻要機械係統的狀態發生了變化,就必定會影響到與之相聯係的各個動態物理參量,牽涉麵較廣;而故障類型與物理參量的關係強弱是我們 感興趣的。因為隻有那些與某種故障類型之間的關係密切、對故障靈敏可靠的物理參量才被用於故障的診斷。在機械故障診斷學領域,將這些對故障靈敏、穩定可靠的物理參量稱為故障特征參量。機械係統的故障類型是千差萬別的,與每一種故障類型相對應,機械係統必定會通過一個或多個物理參量將其表征出來,每一種故障類型也必須由一種或多種原因所引起。這就是說,故障表現與其特征參量和故障原因之間存在如下的對應關係

F=f(a1,a2…) (5.1)

式中F_____某種故障類型;

a1,a2…_____各特征參量或故障原因。

故障診斷就是要確定F與a1,a2,…之間的某種對應關係f,以便通過檢測a1,a2,…來判斷故障類型F是否發生,或在已知F發生的情況下去查明造成F的原因西a1,a2,…,等

應該指出的是,對於同一種故障類型,當它們發生在不同的機械係統上時,其故障特征參量也不同,因此,在確定某種故障的特征參量時,應結合具體的係此時溫度可選為故障特征參量。然而,對於礦山井下的通風機,其轉子軸承處於風道內,受到強風冷卻,即使出現故障溫度也未必明顯升高,此時就不宜選用溫度作為軸承故障的特征參量。

由上麵的分析可知,雖然某種故障類型發生所能引起變化的物理參量有許多個,但可用作故障特征的參量是有限的,這就引出了如何來選定故障特征參量的問題。實踐證明,選取故障特征參量應遵循以下原則:

1)高度敏感性

機械係統狀態的微弱變化應引起故障特征參量的較大變化。

2)高度可靠性

故障特征參量是依賴於機械係統的狀態變化而變化的,如果把故障特征參量取作應變量,係統狀態取作自變量,一則故障特征參量應是係統狀態這個自變量的單值函數。

3)實用性(或可實現性)

故障特征參量應是便於檢測的,如果某個物理參量雖對某種故障足夠靈敏,但這個參量不易獲得(經濟的、技術方麵的考慮人那麼這個物理參量也不便用作故障特征參量。

不同的故障類型有不同的故障特征與之相對應也就是說,故障類型不同,其故障特征參量也不同即使是同一種故障類型,當其環境條件(包括故障主體)發生變化時,其故障特征參量也不同驗的方法來確定。

5.2.2 齒輪箱常見故障特征分析

齒輪箱的實際振動信號異常複雜,但是通過大量的統計分析發現:齒輪箱中齒輪故障占主要部分,其次是軸承故障障中,主要是疲勞剝落、崩裂掉塊、,其他部分占的比例很小。在齒輪與軸承故壓痕凹坑及拉傷等相對集中的故障,而由均勻性磨損、腐蝕等因素引起的故障所占的比例很小。

表5.1 列舉了齒輪箱中各類零件損壞的百分比,其中,齒輪本身的失效比重 大,占60 % ,說明在齒輪箱中,齒輪本身的製造和裝配質量及其維護是保證齒輪正常運行的關健。

表5.1 齒輪箱的失效零件及失效比重

|

失效零件

|

失效比重(%)

|

失效零件

|

失效比重(%)

|

|

齒輪

|

60

|

箱體

|

7

|

|

軸承

|

19

|

緊固件

|

3

|

|

軸

|

10

|

密封件

|

1

|

l)軸係的失效類型及其振動特征

軸係的主要失效型式為:失衡、彎曲變形、扭轉變形及疲勞斷裂,每種失效型式都有自己的振動特征。因此,隻要掌握了振動特征就可診斷軸係的故障。

A失衡

安裝有齒輪、皮帶輪、葉片的轉動軸由於製造或安裝的質量不良,或是軸係上某個零件損壞、失落、附著異物,或者是軸的彎曲變形等原因均會導致軸係的質量分布不均。當軸轉動時,偏心質量的離心慣性力就構成使轉軸產生橫向強迫振動的周期激振力,激振力的頻率等於軸的轉動頻率。所以軸橫向振動的頻率就等於軸的轉動頻率,並隨著轉速的升高而增大。當轉速等於軸係的固有頻率時,軸係產生強烈振動一共振,此時軸的轉速稱為臨界轉速。

B彎曲變形

轉軸由於受力不均、設計或裝配不良、箱體變形等原因發生彎曲變形時,其橫向振動的剛度是時間的周期函數,周期就是軸轉動一轉所需的時間。因此,由其引起的軸的橫向振動不僅有以軸的轉動頻率為頻率的基頻振動,而且有二階及高階的簡諧振動分量。在軸有彎曲變形時必然伴隨著失衡,所以軸彎曲時振動的幅值是隨著轉速的升高而增大的。由於裝配不良、箱體變形等原因使軸對中不良時,所引起的振動也有類似的特征,其不同處在於除橫向振動外還有軸向振動。

C扭轉變形

轉軸在傳遞動力時產生扭轉變形一般不影響軸的正常工作,但當動力或負載扭矩變化以及齒輪的齒麵有不同程度的損傷時,將會引起轉軸的扭轉振動。安裝著齒輪的軸的扭轉振動將導致軸產生橫向振動和軸向振動。根據軸扭轉振動的頻率及其它振動特征,可以區分引起扭轉振動的原因:由動力或負載變化引起時軸作強迫振動,其振動幅值和頻率僅取決於動力或負載的變化,而與軸的轉速無關;若由齒輪的齒麵損傷引起時,不僅產生與軸的轉速有關的強迫振動,而且產生與係統扭轉振動固有頻率有關的自由振動。

D疲勞斷裂

轉軸上出現橫向裂紋時,軸的剛度隨著裂紋深度的增加而下降,而且裂紋的位置越接近軸的中部其剛度變化越大。在軸轉動一周的過程中,對應於軸的不同轉角,軸的剛度是不同的。這是因為當裂紋部位受拉應力作用時,裂紋張開,剛度減小;而裂紋部位受壓應力作用時,裂紋閉合,其對軸的剛度的影響就不明顯。在軸轉動過程中,裂紋處的拉壓應力周期性變化,所以軸的剛度也隨著軸的轉動而周期性地變化,其變化的周期就是軸的轉動周期。因此,轉軸有了橫向裂紋後,其臨界轉速(也即是軸橫向振動的固有頻率)相應地減小,軸的橫向振動除了以轉動頻率作基頻振動外,還有高階諧波振動。此外,尚有異於其它失效類型的振動特征:在轉速達到臨界轉速的1/3和1/2時分別發生三階與二階諧波共振。

2)齒輪的失效類型與特征

齒輪的失效類型很多,基本上可分為兩類:一類為製造和裝配不善造成的。如齒形誤差、輪齒與內孔不同心、各部分的軸線不對中、大型齒輪的不平衡等。另一類為齒輪在長期運行中形成的。由於輪齒表麵承受的載荷很大,兩齧合輪齒之間既有相對滾動又有相對滑動,而且相對滑動的摩擦力在節點兩側的方向相反,從而產生了力的脈動,在長期運行中導致齒麵發生點蝕、膠合、磨損。疲勞剝落。塑性流動及齒根裂紋,甚至斷齒等失效現象。

據國外拍樣分析結果,輪齒的各種損傷發生的概率如表5.2

表5.2 齒輪的失效比重

|

齒輪的損傷類型

|

斷齒

|

點蝕

|

劃痕

|

磨損

|

其它

|

|

百分比%

|

41

|

31

|

10

|

10

|

8

|

齒輪的第一類失效主要引起不平衡和齧合不良,前者使振動加劇,後者將誘發齒輪的第二類失效。第二類失效主要是指齧合齒麵上的損傷,這些損傷會造成運轉時齒麵間的撞擊,從而產生具有一定頻率特征的振動和聲音;齒麵產生這些損傷時,剝離的金屬微粒必然進入齒輪箱的潤滑油內,不同類型的損傷其微粒的形貌特征、化學成分、數量多少等方麵都有所區別。因此,對於齒麵損傷不僅可以根據振動與聲的頻率特征進行診斷,也可以通過對油液中的金屬微粒進行物理化學分析來判斷齒麵損傷的類型和嚴重程度。

實際上,齒輪的自由振動經由軸、軸承傳到齒輪箱體時,猶如通過一個機械低通濾波器,因此在軸承座等處測得的振動信號,一般隻包含轉動頻率和齧合頻率及其諧波。

次料列出了齒輪箱各不同部件故障的振動特征,見表5.3所示。

表5.3 齒輪箱故障的振動特征簡表

|

部

件

|

失效類型

|

振動頻率

|

振幅特征

|

振動方向

|

其它

|

|

軸

|

彎曲

|

f、2 f及nf

|

隨f增大

|

徑向 大

|

|

|

截麵扁平

|

2 f

|

同上

|

徑向

|

||

|

齒

輪

|

齒麵損傷

|

損傷齒數×f

|

同上

|

徑向

|

磨損嚴重時出現

高階振動,fe的

振動能量明顯

增大

|

|

斷齒

|

斷齒數×f,fe

|

同上

|

徑向

|

||

|

滾

動

軸

承

|

內圈剝落

|

|

變化不定

|

徑向

|

|

|

外圈剝落

|

|

同上

|

徑向

|

||

|

鋼球剝落

|

|

同上

|

徑向

|

||

|

聯

軸

器

|

對中不良

|

f、2 f及nf

|

同上

|

軸向較大

|

齒輪聯軸節有振

動特征基本上與

齒輪相同,但

f=fn時有峰值

|

|

配合鬆

|

f/n,f及nf

|

同上

|

徑向

|

||

|

|

f

|

同上

|

徑向

|

||

|

基

礎

|

曲(不平)

|

f、2 f及nf

|

隨f增大

|

軸向較大

|

|

|

剛性不好

|

f

|

隨f增大而減小

|

徑向

|

||

|

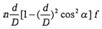

f——軸的轉動頻率 Z——軸承鋼球數

fe——齒輪的固有頻率 d——軸承鋼球直徑

fn——軸的臨界轉動頻率 D——軸承平均直徑

a——軸承的接觸角

n——自然數1,2,3,…

|

|||||

已有資料總結了一般齒輪箱中齒形誤差、齒輪均勻磨損、箱體共振、軸輕度彎曲、斷齒、軸不平衡、軸嚴重彎曲、軸向竄動、軸承疲勞剝落和點蝕九種典型故障的振動特征。

5.2.3 齒輪箱振動信號的頻域分析

在工作條件下,人們很難直接檢測某一個齒輪的故障信號,一般是在軸承、箱體有關部位測量,所測得的信號是輪係的信號,從輪係的信號中分離出故障信息。在齒輪箱故障診斷中,振動檢測是目前的主要方法。當齒輪旋轉時,無論齒輪發生了異常與否,齒的齧合都會發生衝擊齧合振動,其振動波形表現出振幅受到調製的特點。甚至既調幅又調頻。

齒輪箱傳動係統振動的頻譜分析法和轉子、滾動軸承的頻譜分析在原理上是一致的。因為齒輪的傳動產生振動,而故障缺陷也產生振動,二者給合而產生調製,這是它的特點。這種調製有調幅和調頻。

l)幅值調製

調幅現象由於齒麵載荷波動對振幅影響形成的。例如齒輪偏心是裝配、製造中不可避兔的問題,偏心使齒輪齧合時一邊緊一邊鬆,從而產生載荷波動,使振動幅值按此規律周期性變化,即相當於齒輪振動受到一個脈衝調製,齒輪一轉,脈衝重複一次,它的頻率fz(或 )等於齒輪的回轉頻率f(或

)等於齒輪的回轉頻率f(或  ),但它比齒輪的齧合頻率fe(或

),但它比齒輪的齧合頻率fe(或 )要小得多,兩種頻率的信號互相作用而形成調製。齒輪加工造成節距不均勻及類似故障使齒輪在齧合過程中產生短暫的“加載”和“卸載”效應,也會產生幅值調製。

)要小得多,兩種頻率的信號互相作用而形成調製。齒輪加工造成節距不均勻及類似故障使齒輪在齧合過程中產生短暫的“加載”和“卸載”效應,也會產生幅值調製。

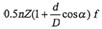

若xc(t)=A·sin(2 fet+φ)為齧合振動載波信號,a(x)=1+b·cos

fet+φ)為齧合振動載波信號,a(x)=1+b·cos  fzt為齒輪軸的旋轉調製信號,則調幅後的振動信號

fzt為齒輪軸的旋轉調製信號,則調幅後的振動信號

調製後的信號,除原來的齧合頻率分量外,增加了一對分量(fc+ fn)和(fc-fn)它們以fc為中心,以fz為間距對稱分布於fc兩側,所以稱為邊頻帶,見圖5.1所示。上述原理不但適用於像齒輪偏心的故障,也適用於可產生衝擊信號的其它故障,如崩齒、齒麵剝落等。

2)頻率調製

由於齒輪載荷不均、齒距不均勻及故障造成的載荷波動,除了對振動幅值產生影響外,同時也必然產生扭矩的波動,使齒輪轉速產生波動。這種波動表現在振動上即為頻率調製(也可認為是相位調製)。所以,對於齒輪來說任何導致產生幅值調製的因素也同時會導致頻率調製,兩種調製總是同時存在的。這種對於質量較小齒輪副,頻率調製現象尤為突出。

對於齒輪振動信號而言,頻率調製的根源在於齒輪齧合剛度函數由於齒輪加工誤差和故障的影響而產生了相位變化,如圖5.2 所示。

這種相位變化會由於齒輪運轉而具有周期性。在齒輪信號頻率調製中,載波函數和調製函數均為一般周期函數,均包含基頻及其各階倍頻成分。其結果是在各階齧合頻率兩側形成一係列邊頻帶。邊頻的間隔為齒輪軸的旋轉頻率fz。

在實際齒輪係統中,調幅、調頻總是同時存在的,所以,頻譜上的邊頻成分為兩種調製單位作用時所產生的邊頻成分的疊加。雖然在理想條件下(即單獨作用時)兩種調製所產生的邊頻都是對稱於載波頻率計的,但兩者共同作用時,由於邊頻成分具有不同的相位,而它們的疊加是向量相加,所以疊加後有的邊頻幅值增加了,有的反而下降了,這就破壞了原有的對稱性。

邊頻具有不穩定性,這是由於邊頻的相對相位關係容易受到隨機因素的影響而改變,所以在同樣的調製指數下,邊頻帶的形狀會有所改變。所以在齒輪故障診斷中,隻監測某幾個邊頻仍是不可靠的。

5.2.4 雙環減速機齒輪箱故障特征分析

根據第三章所述,雙環減速機有其自身的特點,運動特性不同於一般減速機齒輪箱,其故障特征也有別於一般減速機齒輪箱,雙環減速機的運動因兩偏心軸轉動帶動兩環板做平麵圓運動,使兩偏心軸轉動產生動不平衡,同時兩偏心軸與兩環板及輸出齒輪屬過約束行星傳動,使環板與輸出齒輪之間的齧合不同與一般行星齒輪傳動,由於製造、安裝誤差,可能使環板內齒與輸出齒輪齧合時產生較大齧合衝擊。同時,製造、安裝誤差可能使兩塊環板內齒與輸出齒輪的齧合不完全同步,從而使雙環減速機振動信號中環板與輸出齒輪齧合頻率及其倍頻成份幅值較高而且有波動現象,因此,在雙環減速機的故障診斷中,振動信號參數的識別方法不能簡單的等同於一般減速機。

一般減速機中有嚴重軸彎曲時,時域有明顯的衝擊振動,以一定的時間間隔出現,衝擊持續了整個周期的1/3以上,這與單個斷齒和集中型故障產生的衝擊振動有明顯區別,這是軸嚴重彎曲造成的齒輪齧合過程中連續多次衝擊振動構成的一次大的衝擊過程。而雙環減速機振動信號出現上述現象時,可能不是因為軸嚴重彎曲造成,而是因為環板內齒與輸出齒輪齧合衝擊產生。一般減速機軸有較嚴重的不平衡時,在齒輪傳動中將導致齒形誤差,形成以齧合頻率及其倍頻為載波頻率,以齒輪所在軸轉頻為調製頻率的齧合頻率調製現象,但一般譜圖上邊帶數量少而稀。但在譜圖中其有故障的軸的轉頻成份明顯加大。而雙環減速機振動信號出現上述現象時,不一定是因軸有嚴重的不平衡,而可能是因環板與兩偏心軸轉動時的動不平衡的慣性產生。另外,環板的慣性力很可能造成偏心軸的動彎曲,使偏心軸出現彎曲故障特征頻率現象。

根據第三章接觸齒對分析中可知,由於誤差的原因,兩環板在與輸出齒輪齧合傳動過程中,會出現兩環板上齧合齒的對數不一致或接觸應力不同而產生載荷不均的現象,這種載荷不均必然產生輸出齒輪的轉矩波動,因此產生振動信號的調製(主要是頻率調製)。同時由於兩環板與兩偏心軸之間的過約束作用,可能造成上述情況非周期性或不均勻性變化,從而使振動信號變得複雜多變。

5.3 雙環減速機故障專家領域知識庫的建立

綜合上述分析,雙環減速機故障特征不同於一般減速機,由於雙環減速機運動的特殊性,分析雙環減速機的故障時應考慮其特殊性。不僅要考慮一般減速機的故障特征,而且重點要考慮雙環減速機的運動特性對其故障特征產生的影響。本文對雙環減速機的故障診斷研究尚屬首次,因此隻針對減速機的偏心軸彎曲故障、環板齒形誤差故障、斷齒故障等進行了分析研究,並根據其特征建立了相應的故障專家知識。由於本文對雙環減速機的故障診斷,所用的診斷軟件及設備是用“網絡化、智能化大型旋轉機械在線診斷係統”,因此,本文討論雙環減速機的故障時,是針對減速機不解體進行故障檢測。

根據以上分析,本文用圖形化的智能故障診斷預報係統(INCON FIDPS), 建立了雙環減速機偏心軸彎曲及環板齒形誤差兩種故障的推理流程。如圖5.3 所示。

圖5.3 中zdpll、zdpl2、zdp13分別為偏心軸的轉頻、環板齒輪齧合頻率及二倍環板齒輪齧合頻率等三個故障特征頻率成份下的幅值。Zdp14表示是否有以環板齒輪齧合頻率及其諧波為載波頻率,以偏心軸轉頻為調製頻率的齧合頻率調製,zdp15表示時域信號是否有明顯的衝擊振動,且衝擊持續了整個周期的1/3 以上。智能故障診斷預報係統(INCON FIDPS),在進行故障推理時,向數據引擎申請故障特征數據(圖2中 下層數據變量),因此zdpll、zdpl2…zdp15等數據變量的數值或故障特征形態的準確性將直接影響減速機故障推理的準確性。而zdpll、zdp12…zdp15等數據變量在建立偏心軸彎曲及環板齒形誤差兩種故障的推理流程時需設定故障臨界界限值,這些界限值應該用測量正常同型號雙環減速機實時數據評估設定或用測得的正常同型號雙環減速機的曆史數據來評估設定。當智能診斷係統進行故障推理診斷時,由數據引擎向一個動態數據連接庫申請故障特征數據,該動態數據連接庫可以直接連接由信號分析模塊處理後得到的故障特征數據,也可以自行處理信號數據得到故障特征數據或采用人機交互方式將人工判定的故障特征數據輸入計算機。

5.4 本章小結

本章介紹了故障特征參量的定義及選取原則,討論了齒輪箱的故障診斷方法,分析了雙環減速機的振動特性及其故障特性,在此基礎上,建立了雙環減速機偏心軸彎曲及環板誤差兩種故障的專家知識庫